Etap 1 | stacja zlewna

Ścieki z nieskanalizowanej części aglomeracji otwockiej dowożone są wozami asenizacyjnymi do punktu zlewnego wyposażonego w 4 stanowiska zrzutowe i urządzenia podczyszczające ścieki (sitopiaskowniki firmy Huber) i urządzenia zabezpieczające ich pracę: łapacze kamieni i maceratory. Stacja jest urządzeniem w pełni automatycznym, nie wymagającym ciągłego nadzoru. Na każdym ciągu obsługującym 2 stanowiska zamontowane jest sito i piaskownik napowietrzany. Ścieki z sitopiaskownika trafiają rurociągiem DN 600 do zbiornika uśredniającego ścieków dowożonych. Przed zbiornikiem uśredniającym znajduje się studnia z osadnikiem (w celu ochrony zbiornika uśredniającego przed gromadzeniem się w nim piasku). W celu zabezpieczenia wyposażenia elektrycznego stacji zlewnej przed korozyjnym oddziaływaniem powietrza znajdującego się w pomieszczeniu, podbieraki wykorzystywane do poboru prób ścieków dowożonych zostały umieszczone w wydzielonym, wentylowanym pomieszczeniu poboru prób. Szafy układu zasilania w energię elektryczną oraz szafy zawierające urządzenia sterownicze zostały zlokalizowane w rozdzielni elektrycznej odizolowanej od pomieszczenia, w którym znajdują się urządzenia podczyszczające ścieki. Gazy odlotowe znajdujące się w budynku stacji zlewnej, przewodach technologicznych oraz pod kopułą przykrycia zbiornika uśredniającego zasysane są wentylatorem i przetłaczane są do istniejącego biofiltra, gdzie poddawane są dezodoryzacji.

Podczas zrzutu ścieków mierzone i uśredniane są parametry fizykochemiczne (pH, temperatura, przewodność) oraz zliczana jest objętość dostarczonych ścieków. Ścieki pozbawione kamieni oraz rozdrobnione przepływają do sitopiaskownika (krata bębnowa i piaskownik). Skratki odprowadzane są poprzez zamkniętą rynnę zrzutową do kontenera. Zatrzymane w piaskowniku części mineralne (efektywność usuwania piasku na poziomie 90% (cząstki > 0,2 mm)) są transportowane do leja za pomocą transportera ślimakowego, a następnie usuwane na zewnątrz.

Etap 2 | zbiornik uśredniający

Po usunięciu skratek i piasku w stacji zlewnej ścieki dowożone dopływają grawitacyjnie rurociągiem DN 600 do zbiornika uśredniającego gdzie następuje uśrednienie składu ścieków poprzez ich wymieszanie oraz odgazowanie poprzez ich napowietrzenie (usunięcie siarkowodoru). W zbiorniku o średnicy 17 m i głębokości 7,1 m (pojemność 900 m3) zainstalowane są urządzenia mieszająco-napowietrzające: 5 zestawów strumienicowych firmy FLYGT. Do opróżniania zbiornika zastosowane są pompy zatapialne firmy Wilo, umieszczone na dnie zbiornika. Wypompowane ze zbiornika uśredniającego ścieki tłoczone są do komory rozprężnej skąd dopływają grawitacyjnie do krat i pompowni głównej oczyszczalni.

Etap 3 | pompownia główna

Wymieszane ścieki dopływają do pompowni głównej, gdzie następuje oczyszczanie mechaniczne. Ścieki przepływają dwoma kanałami przez dwie kraty hakowe o prześwicie 6mm. Kraty zatrzymują stałe zanieczyszczenia o rozmiarach większych niż 6mm, a następnie podają je do zintegrowanej prasy płuczącej skratki. Sprasowane są magazynowane w kontenerach, a następnie są wywożone przez uprawnioną firmę.

Ścieki surowe po przejściu przez kraty dopływają do tzw. komory mokrej, skąd przepompowywane są usytuowanymi w komorze suchej pompami (3+1) do przewodu tłocznego DN 600. Ścieki podawane są przewodem tłocznym do komory rozprężnej, a następnie kanałem dopływowym grawitacyjnie transportowane do piaskownika. Pompy współpracują z falownikiem, ich załączanie jest zależne od poziomu ścieków w zbiorniku pompowni głównej. Przewód tłoczny jest wyposażony w elektromagnetyczny przepływomierz.

Etap 4 | piaskownik

Na tym etapie koncentrujemy się na usunięciu ze ścieków ziaren piasku wielkości do 0,1mm. Ich przedostanie się do dalszych części oczyszczalni mogłoby doprowadzić do szybkiego zużycia pomp oraz twardnienia (zapieczenia) osadu w komorach fermentacyjnych. Na skutek powiększenia się przekroju poprzecznego koryta piaskownika, prędkość przepływu ścieków maleje do takiego stopnia, że cięższe od wody ziarna piasku opadają na dno. Zastosowanie napowietrzania piaskownika powoduje wytworzenie spiralnego, niezależnego od przepływu prądu, który wspomaga separację piasku.

Opadający na dno piasek jest zgarniany do komór osadowych zgarniaczem, następnie doprowadzany grawitacyjnie do budynku płuczki piasku. Płuczka służy do ostatecznego oddzielenia piasku od cząstek organicznych. Oczyszczony piasek gromadzi się na dnie stożkowej komory, skąd transportowany jest przenośnikiem ślimakowym do kontenera, a następnie wywożony jest przez uprawnione firmy. Ścieki z piaskownika doprowadzane są do komory rozdzielczej przed osadnikami wstępnymi.

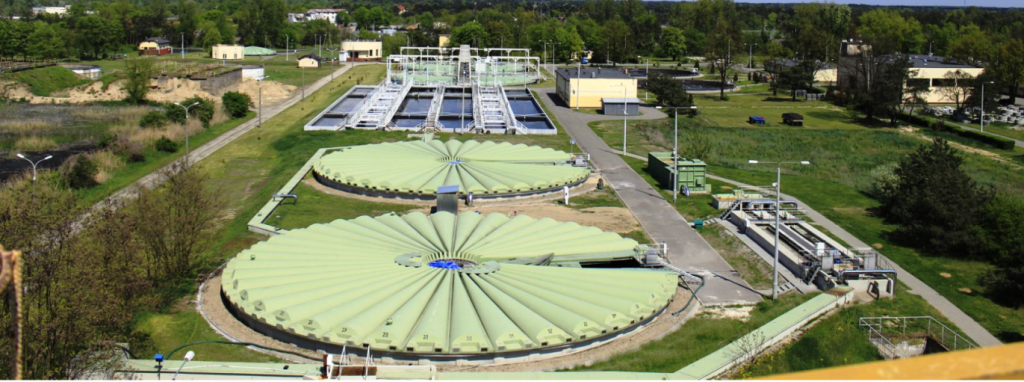

Etap 5 | osadniki wstępne

Po pobycie w piaskowniku ścieki dopływają do komory rozdzielczej, gdzie rozdzielane są do dwóch osadników wstępnych. Są to osadniki radialne z mechanicznym zgarnianiem osadu i części pływających o średnicy 30m i głębokości całkowitej 3m. W osadnikach następuje oddzielenie zawartych w ściekach zawiesin łatwo opadających. Wykorzystywana jest tu grawitacja, która pozwala substancjom cięższym od wody opaść na dno, a lżejszym od wody na unoszenie się na powierzchni. Są to procesy wynikające z zasad mechaniki, dlatego określa się je jako mechaniczne oczyszczanie ścieków. Substancje opadające na dno stanowią około 1/3 całkowitych zanieczyszczeń, pozostałe 2/3 to zawiesiny nieopadające i substancje rozpuszczone. Substancje rozpuszczone usuwane są ze ścieków w dalszych procesach biologicznych. Części stałe pływające jak również osady, które opadły gromadzone w lejach osadników osady wstępne odprowadzane są okresowo pod ciśnieniem hydrostatycznym słupa ścieków do dwóch zagęszczaczy grawitacyjnych wyposażonych w wolnoobrotowe mieszadła. Zagęszczone w zagęszczaczach grawitacyjnych osady wstępne odpływają do przepompowni, poprzez którą są przetłaczane do komór fermentacyjnych.

Kanał dopływowy do piaskownika, piaskownik, kanały dopływowe do osadników wstępnych, osadniki wstępne jak również kanał dopływowy do komór denitryfikacji zostały zhermetyzowane poprzez ich zadaszenie wykonane z laminatu. Odory powstające w tych miejscach usuwane są do biofiltra, gdzie są oczyszczane przechodząc przez złoże zraszane, a następnie wypuszczane do atmosfery.

Etap 6 | zbiornik retencyjny ścieków

Zbiornik o pojemności ok. 5 000 m3, przebudowany z dawnych komór denitryfikacji. Ścieki z odsadników wstępnych są kierowane i doprowadzane grawitacyjnie do bloku biologicznego a ich nadwyżka do zbiornika retencyjnego. Na kanale odprowadzającym ścieki z odsadników wstępnych zamontowana jest zastawka przelewowa, mająca możliwość regulacji wysokości krawędzi przelewowej. Wysokość przelewu jest regulowana tak by do części biologicznej oczyszczalni nie dopłynęło więcej niż 2 000 m3/h.

Aby zabezpieczyć reaktor biologiczny przed nadmiernym przepływem ścieków np. w celu zatrzymania pierwszej fali ścieków dopływających do oczyszczalni w czasie gwałtownych opadów, część ścieków kierowana jest właśnie do zbiornika retencyjnego. Następnie zawartość zbiornika jest stopniowo tłoczona do ciągu ściekowego oczyszczalni w godzinach mniejszych dopływów.

Do czyszczenia dna komór zbiornika retencyjnego zastosowano system automatycznego spłukiwania zbiorników wykorzystujący energię wód spiętrzonych w wydzielonych komorach zbiornika o wysokości ściany ok. 1 do 1,7 m . Komory spiętrzające wyposażone są w uchylne wrota. Dodatkowo zbiornik retencyjny podzielony został ściankami na tory spłukiwane o szerokości do 6 m. Po opróżnieniu zbiornika sygnał z czujnika uruchamia otwarcie wrót i następuje gwałtowny zrzut wody do spłukiwanego toru. Docelowo do spłukiwania dna komór zbiornika retencyjnego będzie wykorzystywana woda technologiczna (ścieki oczyszczone). Komory zbiornika są wyposażone w pompy, które pompują ścieki – w zależności od potrzeb – do kanału dopływowego przed piaskownikiem lub do bloku biologicznego.

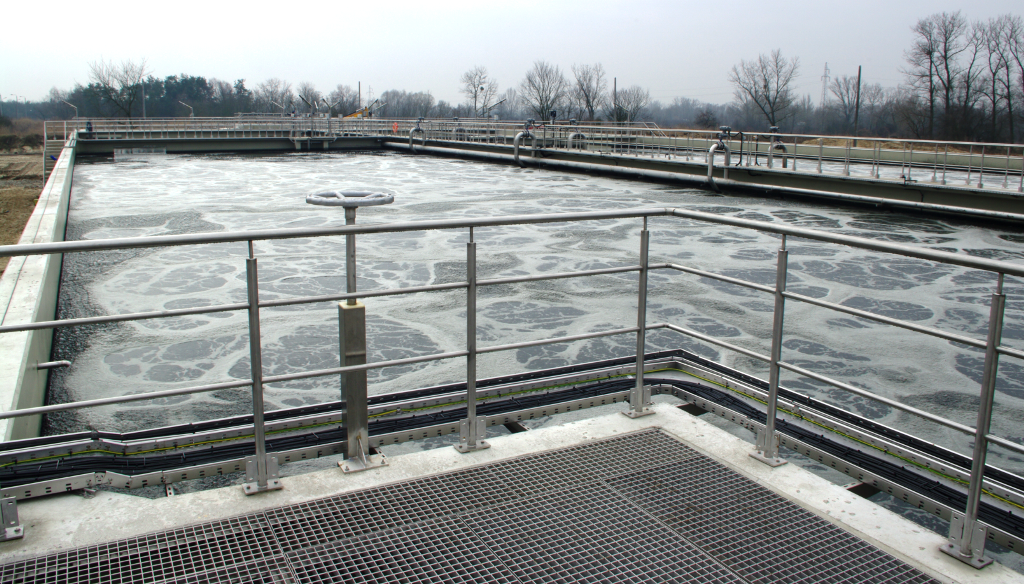

Etap 7 | blok biologicznego oczyszczania ścieków

Podwójny reaktor biologiczny trójfazowy umożliwia biologiczną redukcję związków węgla, azotu i fosforu do stopnia wymaganego aktualnymi przepisami. Rozdział ścieków na poszczególne ciągi i komory bloku realizowany jest poprzez zastawki regulacyjne. Udział strefy denitryfikacji i nitryfikacji wynosi po 50%. Do komory predenitryfikacji zostaje doprowadzone 20% ścieków dopływających na oczyszczalnię oraz osad recyrkulowany. Mieszanina osadu ze ściekami dopływa do komory defosfatacji do której dopływa także pozostała część ścieków. Następnie zawartość komór defosfatacji przepływa do komór denitryfikacji gdzie doprowadzone są ścieki recyrkulowane. Blok biologiczny wyposażono w następujące urządzenia:

- komory predenitryfikacji – mieszadła średnioobrotowe (1 szt/komorę)

- komory defosfatacji – mieszadła średnioobrotowe (1 szt/komorę)

- komory denitryfikacji – mieszadła wolnoobrotowe (2 szt/komorę)

- komory zmienne – mieszadła wolnoobrotowe (1 szt/komorę) oraz ruszt napowietrzający oparty na panelowych dyfuzorach membranowych

- komory nitryfikacji – ruszt napowietrzający oparty na panelowych dyfuzorach membranowych

- pompy recyrkulacji (2 szt/komorę) – regulacja wydajności pomp realizowana jest poprzez falownik, każda pompa posiada swój rurociąg tłoczny na którym zamontowano przepływomierz oraz zasuwy nożowe odcinające, pompy umieszczono w wydzielonej komorze w końcowej strefie komory napowietrzania

Aby doprowadzić odpowiednią ilość powietrza do prowadzenia procesu nitryfikacji, wybudowany został budynek stacji dmuchaw wraz z rozdzielnią elektryczną. Maksymalne zapotrzebowanie na powietrze do prowadzenia procesów biologicznego oczyszczania ścieków wynosi około 6 740 m3/h przy zastosowaniu wysokosprawnego systemu napowietrzania płytowego. Stacja dysponuje 4 dmuchawami (w tym 1 rezerwowa) o wydajności ok. 3 600 m3/h.

Dla zmniejszenia poziomu hałasu w budynku, dmuchawy wyposażono w osłony dźwiękochłonne, natomiast rurociągi w odpowiednią izolację dźwiękochłonną (maty dźwiękochłonne na osnowie gumowej pokrytej aluminium).

Na wylocie z poszczególnych dmuchaw zainstalowano przepustnice oraz pomiar ciśnienia i temperatury. Dla zachowania płynnej regulacji dopływu powietrza do reaktorów biologicznych, dmuchawy są wyposażone w szafy lokalne, oraz jedną nadrzędną szafę sterowniczą.

Dla optymalizacji pracy bloku powstał system optymalizacji pracy bloku biologicznego. Na jego potrzeby regularnie wykonywany jest:

- pomiar ilości ścieków dopływających do bloku i komór defosfatacji

- pomiar ilości ścieków recyrkulowanych

- pomiar stężenia NH4

- pomiar stężenia NO3

- pomiar stężenia PO4

- pomiar poziomu ścieków

- pomiar zawartości suchej masy

- pomiar stężenia tlenu w każdej sekcji

- pomiar ilości i stężenia osadu recyrkulowanego

- pomiar Redox – jako pomiar wskaźnikowy

Dla optymalizacji pracy oczyszczalni zastosowano program optymalizacji procesu oczyszczania ścieków RTC firmy HACH mający znaczny wpływ na efektywność energetyczną procesów oczyszczania ścieków. Systemem sterowania on-line, prowadzi dynamiczną analizę i optymalizację wybranych procesów oczyszczania ścieków w czasie rzeczywistym. Aparatura analizuje aktualne ładunki zanieczyszczeń w ściekach napływający do części biologicznej oczyszczalni oraz aktualne warunki pracy (temperatura, stężenie osadu, wiek osadu), określając na tej podstawie wartości optymalne parametrów prowadzenia procesu takich, jak: intensywność napowietrzania, recyrkulacja wewnętrzna, zmiana wieku osadu, dozowanie środków strącających fosfor itp. Każdy mierzony parametr jest walidowany w celu odrzucenia błędnych odczytów z przetworników pomiarowych. Sterowanie procesami, ich monitorowanie i wizualizacja znajduje się w pomieszczeniu dyspozytorni.

Etap 8 | osadniki wtórne i zrzut do odbiornika

Na oczyszczalni pracują 4 osadniki wtórne. 2 osadniki z wymuszonym odpływem ścieków oczyszczonych mieszadłami pompującymi (wyremontowane w 2015 r.) o średnicy 29,2m, wysokości 4,02m i pojemności 2 691 m3 każdy. Kolejne 2 osadniki z grawitacyjnym odpływem ścieków oczyszczonych zostały przebudowane z dawnych komór nitryfikacji (średnica 35m, poj. 2 800 m3, wys. napełnienia 3m). Wszystkie osadniki wtórne wyposażone są w zgarniacze powierzchniowo – denne z korytem zbiorczym części pływających oraz czujniki poziomu osadu. Na wlocie do każdego z osadników, zamontowane zostały flokulatory statyczne poprawiające proces sedymentacji osadu. Flokulatory spełniają funkcję komory wolnego mieszania osadu, zmniejszają jego ilość na odpływie z osadnika oraz spełniają rolę hamulca hydraulicznego przy minimalnych stratach hydraulicznych.

Układ rozdziału ścieków napływających z reaktora biologicznego na dwie pary osadników, został wyposażony w pomiar ilości ścieków realizowany za pomocą przepływomierzy elektromagnetycznych i zasuw nożowych regulacyjnych zamontowanych w wybudowanych dla tego celu komorach mokrej i suchej. Do komory mokrej doprowadzony jest rurociąg koagulantu do usuwania nadmiaru fosforu.

Z osadników wtórnych ścieki oczyszczone spływają bezpośrednio do kanału zrzutowego, który kieruje je do odbiornika – rozlewiska rzeki Jagodzianki, znajdującego się przed wiślanym wałem przeciwpowodziowym. Rozlewisko rzeki Jagodzianki w okresie wysokich stanów wody w Wiśle, tworzy zbiornik wyrównawczy (w okresach czasu gdy zamknięta jest śluza w wale przeciwpowodziowym). Kanał wyposażony jest w barierki ochronne oraz nowy układ pomiaru przepływu ścieków – zwężkę KAMA o zakresie pomiarowym w granicach 0 – 2000 m3/h wraz z pomiarem temperatury. Na kanale odpływowym zlokalizowana jest również automatyczna stacja poboru prób ścieków oczyszczonych.

Etap 9 | zagęszczanie i komory fermentacyjne

Osad nadmierny podawany jest do pompowni osadu, a następnie dwiema pompami do mechanicznego zagęszczania osadu. Przed wirówkami zagęszczającymi dodawany jest polielektrolit w emulsji, mający zwiększyć zagęszczenie osadu. Następnie jest mieszany się z osadem wstępnym i tak przygotowany trafia do dwóch zamkniętych komór fermentacyjnych (WKF) o pojemności czynnej 3000 m3 każda. Są to komory cylindryczne z dnem i stropem w kształcie stożka z instalacją do odprowadzania wody nadosadowej, ujęciem powstającego w procesie fermentacji gazu i ciągłym mieszaniem realizowanym przy pomocy pomp z intensywnością czterech wymian na dobę w stosunku do ich czynnej pojemności. System obiegu mieszającego komór fermentacyjnych wyposażony jest w pięć pomp, po dwie na każdą komorę plus jedna rezerwowa. W środku zbiorników znajduje się rura centralna, do której podawany jest osad. Rura centralna u góry posiada otwory przelewowe, przez które osad dostaje się do zbiornika i następnie ulega procesowi fermentacji metanowej. Jest ona dodatkowo stymulowana poprzez nagrzewanie osadu przepływającego przez wymienniki ciepła. Okres przetrzymania osadu w wydzielonych komorach fermentacyjnych wynosi około 30 dni.

Fermentacja metanowa to proces biochemiczny, który zachodzi w warunkach beztlenowych kiedy wysoko cząsteczkowe substancje organiczne zawarte w osadach, rozkładane są przez bakterie metanowe fermentujące kwasy i inne związki a także wykorzystujące tlenek węgla, dwutlenek węgla i wodór gazowy. Powstający w procesie fermentacji metanowej gaz, zwany biogazem lub agrogazem, składa się z metanu i dwutlenku węgla oraz nieznacznych domieszek wodoru, siarkowodoru, azotu, pary wodnej i innych gazów. Skład biogazu zależy od rodzaju biomasy użytej do fermentacji oraz od sposobu przeprowadzenia fermentacji. W skład biogazu wchodzi: metan 55 – 80%, wodór 1- 3%, tlen 0,5-1%, dwutlenek węgla do 40% oraz gazy różne, które stanowią od 1 do 5%.

Wytwarzany w procesie fermentacji gaz unosi się do góry do zbiornika biogazu na szczycie WKF. Następnie transportowany jest rurociągami do zbiornika, w którym jest magazynowany.

Do czasowego magazynowania osadu przefermentowanego wybudowany został nowy zbiornik żelbetowy o pojemności czynnej 238 m3, pełniący rolę zbiornika nadawy osadu przed podaniem go do instalacji odwadniania w budynku odwadniania osadu. Do zbiornika jest doprowadzany osad przefermentowany z komór fermentacyjnych (WKF). W zbiorniku zamontowane jest mieszadło średnioobrotowe przystosowane do pracy w strefie zagrożenia wybuchem o parametrach.

Etap 10 | odnawialne źródła energii – OZE

Biogaz ujmowany z komór fermentacyjnych jest magazynowany w powłokowym zbiorniku biogazu o pojemności 1000 m3, z dwoma dmuchawami powietrza. Następnie dostarczany jest do budynku kotłowni w którym w latach 2010-2015 zainstalowano 3 układy kogeneracji przetwarzające biogaz na energię elektryczną. Agregaty posiadają moc znamionową 190 kW, 250 kW oraz 360 kW. Produktem ubocznym „zielonej energii” jest ciepło, które w 100% pokrywa zapotrzebowanie na energię cieplną służąc do ogrzewania komór fermentacyjnych WKF oraz pozostałych budynków otwockiej oczyszczalni ścieków. W efekcie końcowym nic się nie marnuje. Budynek kotłowni wyposażony jest dodatkowo w kocioł o mocy 780 kW (z palnikiem dwugazowym, na biogaz i gaz) oraz w rezerwowy kocioł gazowy SCHAFER o mocy do 695 kW zasilany gazem sieciowym.

W pobliżu zbiornika biogazu zlokalizowanych jest kilka instalacji, istotnych dla procesu przetwarzania gazu w prąd:

- węzeł rozdzielczo – pomiarowy | jest obiektem, w którym umieszczono dmuchawy biogazu, urządzenia pomiarowe oraz czujniki instalacji biogazu

- pochodnia spalania nadmiaru biogazu | pochodnia ze stali nierdzewnej kwasoodpornej wymiarowana na strumień spalania do 300 m3/h, z możliwością ręcznego lub automatycznego załączania i gaszenia. Automatyczny cykl pracy pochodni polega na zadanym zapłonie strumienia gazu np. przy 95% wypełnieniu zbiornika biogazu. Pochodnia posiada mechaniczny bezpiecznik zwrotny ogniowy, (tak zwany przerywacz płonienia) oraz konstrukcję zapewniającą osłonę płomienia w celu wyeliminowania przypadków zgaszenia płomienia w czasie silnego wiatru i ograniczenia oddziaływania cieplnego na otoczenie.

- instalacja odsiarczania biogazu | Dla pracujących dwóch komór fermentacyjnych zainstalowane są trzy odsiarczalniki ze złożem stałym i możliwością jego regeneracji podczas ruchu. Instalacja została posadowiona na płycie żelbetowej. Adsorpcja siarkowodoru przebiega na aktywnej powierzchni złoża.

Etap 11 | odwodnienie osadu

Osad przefermentowany w komorach fermentacyjnych (WKF) może przelewać się do rurociągu i przepływać do otwartego basenu fermentacji (OBF). Jest to zbiornik o średnicy 36m i pojemności czynnej ok. 7 160 m3. Służy do magazynowania lub dofermentowania osadu. Osad z OBF może spływać do budynku odwadniania osadu, gdzie pompą podawany jest na dwie wirówki odwadniające firmy Flottweg. Odcieki z wirówek, OBF oraz lagun osadowych spływają do kanalizacji wewnętrznej, a potem do pompowni głównej.

Etap 12 | laguny osadowe

Odwodniony osad o zawartości suchej masy ok. 25% jest czasowo gromadzony w czterech lagunach osadowych o pojemności czynnej 7500m3 każda, wyposażonych w system drenażu. Następnie osad jest przekazywany do utylizacji.